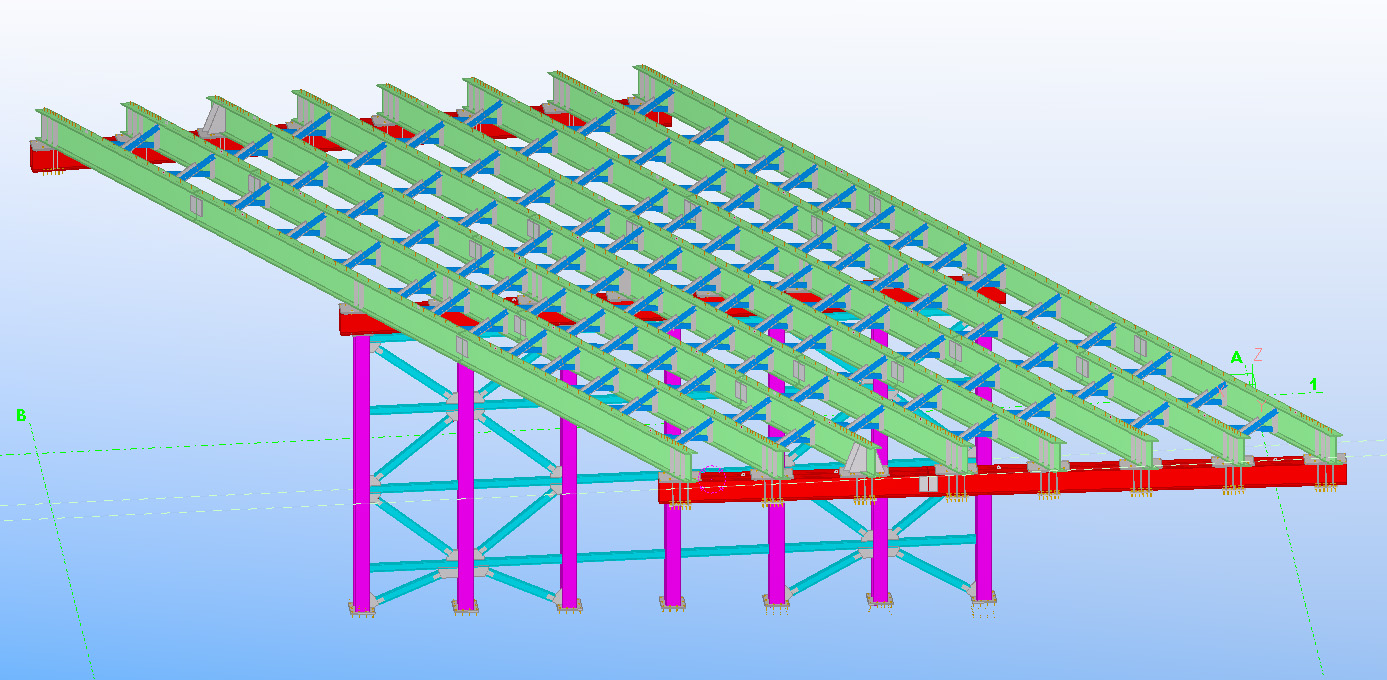

製造與組裝設計 (DfMA) – 鋼橋工程

![製造與組裝設計 (DfMA) – 鋼橋工程]()

煌鑫工程製造和組裝工程設計 (DfMA) 是鋼橋工程的關鍵方法,旨在優化橋樑結構從設計到施工和維護的整個生命週期。以下是在鋼橋工程中應用 DfMA 原則的結構化大綱:

早期設計階段

概念化:對專案要求有清楚的了解,包括跨距、承載能力、環境因素和美學考量。

可行性研究:評估各種結構配置和材料,以確定在成本、耐用性和可施工性方面最合適的選擇。

結構部件優化

標準化:盡可能使用標準化組件,以最大限度地降低製造複雜性並縮短交貨時間。

模組化:以模組化形式設計橋樑元件,可以輕鬆地在場外製造並運輸以進行現場組裝。

材料的選擇與使用

鋼材的高效利用:透過採用先進的製造技術(例如雷射切割和機器人焊接)來優化鋼材的使用,以最大限度地減少材料浪費。

預製型材:利用預製型鋼加快施工速度並確保品質控制。

易於製造的設計

簡化的連結:將結構元素之間的連結設計得簡單且易於複製。

盡量減少焊接:在可能的情況下,設計螺栓連接以減少現場焊接時間和複雜性。

裝配注意事項

模組化施工:規劃可在現場有效執行的模組化組裝策略,減少施工時間和乾擾。

無障礙:確保組裝階段設備和人員的無障礙,以維持施工進度和安全。

生命週期注意事項

維護通道:設計橋樑組件,以便在整個結構的生命週期中輕鬆檢查和維護。

耐用性和壽命:選擇能夠增強橋樑抵禦環境因素的能力並最大限度地減少未來維修需求的材料和施工方法。

數位工具的整合

建築資訊模型 (BIM):利用 BIM 視覺化和模擬施工過程,識別潛在衝突並優化施工順序。

模擬和分析:進行模擬和結構分析以驗證設計選擇並確保符合安全和監管標準。

環境和永續性考慮

材料效率:透過優化材料使用和促進永續鋼鐵生產實踐,最大限度地減少對環境的影響。

運輸效率:透過在場外預製組件並最大限度地縮短運輸距離來減少碳足跡。

協作與溝通

多學科協作:促進建築師、工程師、製造商和施工團隊之間的協作,以確保設計和施工流程的無縫整合。

清晰的文件:提供詳細的文件和說明,以促進所有利害關係人之間的順利溝通和理解。

品質控制與保證

測試和驗證:在整個製造和組裝過程中進行嚴格的測試和品質保證檢查,以確保符合設計規範和安全標準。

持續改進:實施回饋機制,根據以往專案的經驗教訓不斷改進 DfMA 策略。

煌鑫工程透過將這些原則融入鋼橋工程流程中,設計人員可以獲得顯著的好處,例如縮短施工時間、節省成本、提高安全性並提高整體專案效率。